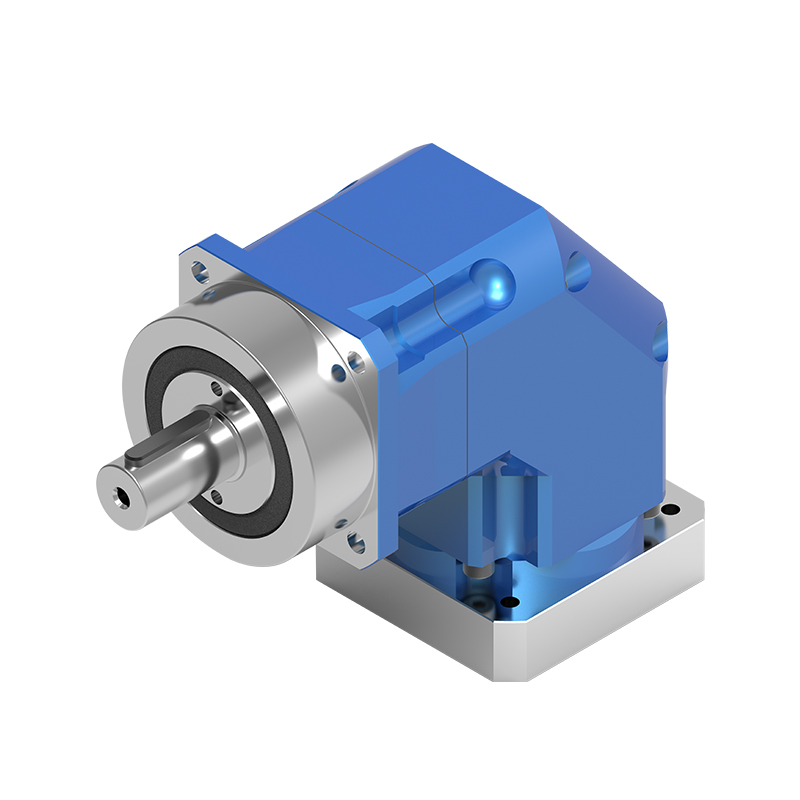

Low Noise Multi-spesifikasjon Integrated-Structure Planetary Reducer AHS-serien

Planetarisk reduksjon

Planetariske reduksjoner inntar en viktig posisjon innen industriell automasjon. Den høypresisjon...

Se detaljerHarmoniske reduksjonsmidler, også kjent som strain wave gearing, er kritiske komponenter i presisjonsmaskineri, og tilbyr høy dreiemomentkapasitet, eksepsjonell posisjonsnøyaktighet og kompakt design. Deres unike driftsprinsipp, som bruker en fleksibel spline, bølgegenerator og sirkulær spline, muliggjør overlegen ytelse i applikasjoner som krever presis bevegelseskontroll. Bransjer som robotikk, romfart, medisinsk utstyr og avansert produksjon er avhengig av harmoniske reduksjonsmidler for deres evne til å opprettholde ytelsen under krevende forhold. Valget av en pålitelig harmonisk reduksjon er ikke bare en teknisk beslutning, men en strategisk investering i operasjonell effektivitet og langsiktig produktivitet. Denne artikkelen utforsker de essensielle faktorene for å velge holdbare harmoniske reduksjonsmidler, med fokus på nøkkelytelsesmålinger, materialhensyn og vedlikeholdspraksis som sikrer forlenget levetid og konsistent ytelse i industrielle miljøer.

Velge en harmonisk redusering som vil tåle tidens tann krever en grundig evaluering av flere tekniske og operasjonelle parametere. Et overfladisk utvalg basert utelukkende på innledende kostnad eller grunnleggende spesifikasjoner kan føre til for tidlig feil, uplanlagt nedetid og økte totale eierkostnader. I stedet er en helhetlig tilnærming som tar hensyn til applikasjonens spesifikke krav, miljøforhold og langsiktige ytelsesforventninger avgjørende for å ta en informert beslutning som er i tråd med både umiddelbare og fremtidige operasjonelle mål.

De grunnleggende ytelsesegenskapene til en harmonisk redusering – dreiemomentkapasitet, driftshastighet og posisjonsnøyaktighet – må være nøye tilpasset applikasjonens krav. Å undervurdere disse kravene er en vanlig årsak til tidlig komponentsvikt og systemunderytelse.

Levetiden til en harmonisk redusering er iboende knyttet til materialene som brukes i konstruksjonen og kvaliteten på produksjonsprosessene. Spesielt den fleksible spline gjennomgår syklisk deformasjon og er derfor den komponenten som er mest utsatt for tretthetssvikt.

Selv med en velvalgt redusering er det nøkkelen til å forstå og redusere vanlige ytelsesutfordringer for å oppnå langsiktig pålitelighet. Proaktiv håndtering av disse problemene forhindrer uventede feil og opprettholder systemets nøyaktighet.

Varme er en primær motstander av ethvert presisjonsgirsystem. I harmoniske reduksjonsmidler konverterer ineffektivitet i meshing-prosessen og lagerfriksjon mekanisk energi til varme. For høye driftstemperaturer kan forringe smøremidlet, endre materialegenskaper og indusere termisk ekspansjon som forstyrrer presis inngrep i giret. For å løse dette, bør ingeniører vurdere reduksjonens termiske klassifisering, sikre tilstrekkelig varmeavledning gjennom monteringsoverflater eller ekstern kjøling, og velge et smøremiddel med høy termisk stabilitet. Applikasjoner med hyppige start-stopp-sykluser eller høye toppbelastninger er spesielt utsatt for termiske problemer og krever nøye termisk analyse under designfasen. Et kritisk spørsmål for mange ingeniører er, hvordan redusere tilbakeslag i et harmonisk drivsystem over tid . Mens harmoniske frekvensomformere er kjent for sitt lave innledende tilbakeslag, kan det gradvis øke på grunn av slitasje, spesielt hvis systemet utsettes for støtbelastninger eller feil smøring. Den mest effektive strategien er en proaktiv: å velge en redusering med høy torsjonsstivhet og en design som minimerer spenningskonsentrasjonen på den fleksible spline, kombinert med en streng forebyggende vedlikeholdsplan som inkluderer regelmessige kontroller for slitasje og etterfylling av smøring.

I høysyklus- eller høyhastighetsautomatisering kan vibrasjoner og støy være indikatorer på underliggende problemer eller i seg selv forårsake problemer med periferutstyr. Mens harmoniske reduksjonsmidler generelt er roligere enn mange andre girtyper, er de ikke immune. Vibrasjoner kan stamme fra feiljustering med motoren eller lasten, en ubalansert bølgegenerator eller intern komponentslitasje. Støy er ofte en direkte konsekvens av vibrasjoner eller utilstrekkelig smøring. For å sikre jevn drift er det viktig å følge nøyaktige monteringsprosedyrer, bruke koblinger av høy kvalitet og utføre periodisk vibrasjonsanalyse som en del av et tilstandsbasert vedlikeholdsprogram. Dette leder direkte til temaet vedlikeholdsplan for harmonisk drift for robotikk . Robotsystemer, med deres komplekse programmering og krevende driftssykluser, krever en skreddersydd vedlikeholdstilnærming. En omfattende tidsplan bør inkludere periodiske inspeksjoner for uvanlig støy eller vibrasjoner, verifisering av monteringsboltsmomenter, overvåking av driftstemperatur og streng overholdelse av smørebytteintervaller som spesifisert av produsenten, som ofte er basert på både driftstid og miljøforhold.

For å ta en fullt informert beslutning, er det verdifullt å sammenligne harmoniske reduksjonsgir med andre vanlige hastighetsreduksjonsteknologier, for eksempel planetgirkasser og sykloide drivverk. Hver teknologi har sitt eget sett med fordeler og avveininger, noe som gjør dem egnet for ulike applikasjonsscenarier. Valget mellom dem innebærer ofte en nøye balanse mellom ytelsesprioriteringer, inkludert presisjon, størrelse, dreiemomenttetthet, kostnader og vedlikeholdskrav.

Tabellen nedenfor gir en sammenligning på høyt nivå av disse tre teknologiene på tvers av flere nøkkelparametere. Det er viktig å merke seg at dette er generelle egenskaper, og spesifikke modeller fra forskjellige produsenter kan variere.

| Parameter | Harmonisk redusering | Planetarisk girkasse | Cycloidal Drive |

|---|---|---|---|

| Tilbakeslag | Veldig lav (ofte nesten null) | Lav til Middels | Lavt til null |

| Dreiemomenttetthet | Høy | Høy | Veldig høy |

| Posisjonell nøyaktighet | Utmerket | Bra | Utmerket |

| Vridningsstivhet | Høy | Veldig høy | Ekstremt høy |

| Effektivitet | Høy (80-90%) | Høy (90-97%) | Middels-Høy (75–85 %) |

| Kompakthet | Utmerket (thin profile) | Bra | Bra (requires more axial space) |

| Støtbelastningsmotstand | Moderat | Bra | Utmerket |

| Kostnad | Høyer | Middels | Høyer |

Som tabellen illustrerer, utmerker harmoniske reduksjonsmidler seg i applikasjoner hvor minimalt tilbakeslag, høy posisjonsnøyaktighet og en kompakt, lett design er avgjørende. De er det foretrukne valget innen leddrobotikk, romfartsaktivering og utstyr for produksjon av halvledere. Derimot tilbyr planetgirkasser høy effektivitet og stivhet til en mer konkurransedyktig pris, noe som gjør dem egnet for et bredt spekter av generelle industrielle automasjonsoppgaver der ultrahøy presisjon ikke er hoveddriveren. Cycloidal stasjoner gir eksepsjonell motstand mot støtbelastning og lang levetid, og finner ofte sin nisje i tunge industriroboter og maskiner som er utsatt for høye belastninger. For de som jobber med harmoniske reduksjonsapplikasjoner med høy dreiemomenttetthet , valget begrenses ofte til harmoniske og cykloidale teknologier. Mens sykloide drev noen ganger kan tilby et høyere rent dreiemoment-til-størrelse-forhold, gir harmoniske reduksjonsmidler en overlegen kombinasjon av dreiemomenttetthet, presisjon og jevn bevegelse, og det er derfor de er uunnværlige i leddene til samarbeidende og industrielle roboter der plassen er begrenset, men ytelsen ikke kan kompromitteres.

Valget av en høykvalitets harmonisk redusering er bare det første skrittet mot å oppnå langsiktig pålitelighet. En veldefinert og konsekvent utført vedlikeholdsstrategi er det som til syvende og sist bestemmer komponentens driftslevetid og beskytter investeringen. En reaktiv tilnærming, som venter på at en feil skal oppstå, resulterer i kostbar nedetid og potensiell skade på andre systemkomponenter.

En proaktiv vedlikeholdsplan er bygget på et grunnlag av rutinemessige, tidsbaserte oppgaver. Disse aktivitetene er utformet for å forhindre vanlige feilmoduser knyttet til harmoniske reduksjoner og er vanligvis skissert i produsentens dokumentasjon.

For kritiske applikasjoner der ikke-planlagt nedetid er uakseptabelt, er det endelige målet å gå fra forebyggende til prediktivt vedlikehold. Dette innebærer å bruke sensordata for å overvåke helsen til reduksjonsenheten i sanntid og for å utføre vedlikehold kun når det faktisk er nødvendig.

Når man vurderer kostnadseffektive harmoniske reduksjonsalternativer for tunge maskiner , er det viktig å ha et totalkostnads-av-eierskap-perspektiv. Mens en planetgirkasse kan ha en lavere innledende innkjøpspris, kan dens potensielt høyere vedlikeholdsbehov og kortere levetid i en krevende applikasjon gjøre den dyrere over en 10-årsperiode sammenlignet med en robust harmonisk eller cykloidal reduksjonsgir som, med riktig forsiktighet, krever mindre hyppige inngrep og gir større driftskonsistens. På samme måte forstå forventet levetid for en harmonisk redusering i CNC-maskiner handler ikke om et fast antall timer, men snarere en funksjon av påført belastning, driftshastighet og vedlikeholdsomhet. I et godt vedlikeholdt CNC-miljø med stabile belastninger, kan en harmonisk redusering fungere pålitelig i titusenvis av timer, mens en som er utsatt for hyppige støtbelastninger og dårlig smøring kan svikte betydelig tidligere. Nøkkelen er å integrere reduksjonen i en helhetlig systemstyringsplan som prioriterer tilstandsovervåking og proaktiv omsorg.

Reisen til å velge en pålitelig harmonisk redusering for langsiktig industriell bruk kulminerer i en syntese av teknisk analyse, operasjonell forståelse og strategisk framsyn. Det krever å se utover dataarket for å vurdere hvordan komponenten vil samhandle med hele det mekaniske systemet og driftsmiljøet over den tiltenkte levetiden. Ved å evaluere ytelseskravene grundig, forstå material- og konstruksjonskvalitet, planlegge for effektiv termisk og vibrasjonsstyring, og forplikte seg til en streng vedlikeholdsprotokoll, kan ingeniører og anleggsledere sikre at deres harmoniske reduksjonsmidler ikke bare leverer umiddelbar ytelse, men også tiår med pålitelig service. Denne flittige tilnærmingen forvandler den harmoniske reduseringen fra en enkel komponent til en hjørnestein for industriell produktivitet og pålitelighet.