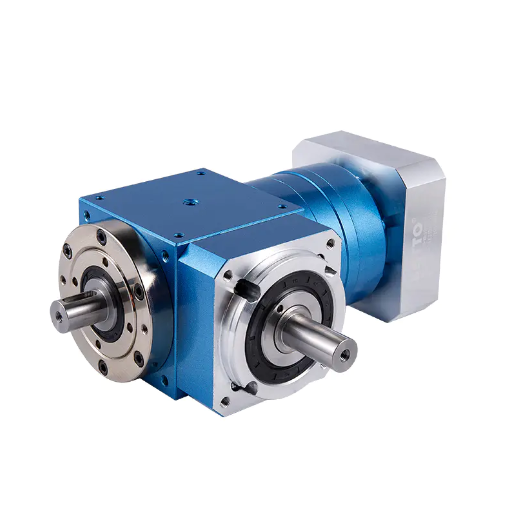

Lav tilbakeslag med høy presisjonsmoment AHB planetarisk girkasse redusering

Planetarisk reduksjon

Funksjoner av planetreduksjon 1. Stille: Bruk spiralformede gir for å oppnå jevn o...

Se detaljerI verden av presisjonsbevegelseskontroll og kraftoverføring, står planetgirkassen som en hjørnestein i ingeniørkunst. Denne girkassedesignen er kjent for sin kompakte størrelse, høye effektivitet og eksepsjonelle lastfordeling, og er uunnværlig på tvers av utallige bransjer. Men når kravet skifter mot applikasjoner som krever enorm rotasjonskraft innenfor et begrenset rom, vil planetgirkasse med høyt dreiemoment blir den ubestridte mesteren. Denne omfattende guiden fordyper seg i vanskelighetene til disse robuste kraftsentrene, og utforsker deres designprinsipper, kritiske applikasjoner og viktige utvalgskriterier. Vi vil navigere gjennom spesifikke nisjer, og adressere vanlige spørsmål som f.eks hva er maksimalt dreiemoment for en planetgirkasse , planetgirkasse med høyt dreiemoment for robotikk , planetarisk girkassedesign med høy dreiemomenttetthet , hvordan beregne dreiemoment i et planetgirsystem , og nyansene til planetgirkasse vs cykloidal for høyt dreiemoment . Ved å forstå disse elementene kan ingeniører og beslutningstakere spesifisere den optimale girkasseløsningen for deres mest krevende utfordringer.

Før du dissekerer variantene med høyt dreiemoment, er det viktig å forstå den grunnleggende mekanikken som gjør planetariske girkasser unikt egnet for slike krevende roller. Et planetgirsett, også kjent som et episyklisk girsett, består av tre primære komponenter: et sentralt solhjul, flere planetgir som roterer rundt solhjulet, og et ringgir (eller ring) som omslutter hele systemet. Planettannhjulene holdes sammen og adskilt av en bærer. Denne geniale konfigurasjonen gir mulighet for dreiemomentoverføring og hastighetsreduksjon gjennom flere parallelle baner.

Synergien mellom komponentene er det som gir planetgirkassen dens bemerkelsesverdige egenskaper. Hver del spiller en sentral rolle i systemets generelle ytelse og evne til å håndtere høye belastninger.

Prinsippet om lastdeling er det viktigste. I motsetning til et enkelt tannhjulpar med parallellaksel der én tann bærer full belastning, deler et planetsystem det overførte dreiemomentet mellom flere planetgir. Denne fordelingen reduserer belastningen på individuelle girtenner betydelig, minimerer slitasje og muliggjør en mer kompakt design for å håndtere samme kraft sammenlignet med andre arkitekturer. Denne iboende egenskapen svarer direkte på spørsmålet om planetarisk girkassedesign med høy dreiemomenttetthet . Dreiemomenttetthet refererer til mengden dreiemoment som overføres per volum- eller vektenhet. Den planetariske designen, med sine mange belastningsbaner og konsentriske layout, tilbyr iboende en av de høyeste dreiemomenttetthetene tilgjengelig innen girteknologi, noe som gjør den ideell for plass- og vektbegrensede applikasjoner som romfart, robotikk og mobilt maskineri.

De unike egenskapene til planetgirkasser med høyt dreiemoment gjør dem til det foretrukne valget i felt der kraft, presisjon og kompakthet ikke kan gå på kompromiss. Disse applikasjonene involverer ofte start under tung belastning, drift i lave hastigheter med enorm kraft, eller krever presis bevegelseskontroll under varierende motstand.

I moderne robotikk, fra kraftige industriarmer til smidige mobile roboter, krever leddaktuatorer en kombinasjon av høyt dreiemoment, lavt tilbakeslag og kompakt størrelse. A planetgirkasse med høyt dreiemoment for robotikk er kritisk i de roterende leddene til robotarmer, der den må løfte, posisjonere og manipulere betydelig nyttelast med høy repeterbarhet. Den kompakte designen tillater slankere armprofiler, mens den høye dreiemomenttettheten sikrer kraftige bevegelser uten overdreven vekt i leddet, og forbedrer den generelle systemdynamikken og energieffektiviteten. Videre er stivheten og torsjonsstivheten til presisjonsplanetgirkasser avgjørende for å opprettholde nøyaktigheten under operasjoner med høy kraft, for eksempel ved montering, sveising eller maskineringsapplikasjoner utført av roboter.

Bransjer som gruvedrift, konstruksjon og materialhåndtering er avhengig av utstyr som kan generere enorme krefter. Planetgirkasser med høyt dreiemoment finnes i:

I disse miljøene er holdbarhet og pålitelighet like viktig som dreiemomentkapasitet. Girkassene må tåle støtbelastninger, kontinuerlig drift og ofte tøffe miljøforhold.

Vindturbiner med stigning og giring er typiske applikasjoner med høyt dreiemoment og lav hastighet. Planetgirkasser brukes til å justere vinkelen på bladene (pitch control) for å optimalisere kraftopptak og for å rotere nacellen (yaw control) slik at den vender mot vinden. Disse systemene må fungere pålitelig i flere tiår med minimalt vedlikehold, ofte på avsidesliggende og utsatte steder. Det høye dreiemomentet er nødvendig for å flytte massive bladsammenstillinger mot sterke vindkrefter, og den kompakte, integrerte utformingen av planetsystemer er ideell for nacellens trange plass.

Å velge riktig planetgirkasse med høyt dreiemoment er en nyansert prosess som strekker seg utover bare å matche et dreiemomentnummer. Flere sammenhengende spesifikasjoner må vurderes for å sikre optimal ytelse, lang levetid og integrasjon med det totale systemet.

Et grunnleggende spørsmål ingeniører står overfor er hva er maksimalt dreiemoment for en planetgirkasse . Det er avgjørende å skille mellom ulike dreiemomentverdier gitt av produsenter, siden overskridelse av disse grensene kan føre til katastrofale feil.

Derfor, når man spesifiserer en girkasse, må man analysere applikasjonens dreiemomentprofil – identifisere både det kontinuerlige driftsmomentet og eventuelle forventede topphendelser – for å velge en enhet hvis nominelle og maksimale dreiemomentverdier trygt overstiger disse verdiene med en passende sikkerhetsfaktor.

Riktig integrasjon krever nøyaktige beregninger. En kjernekompetanse er forståelse hvordan beregne dreiemoment i et planetgirsystem . Det grunnleggende forholdet involverer girforholdet og effektiviteten.

Utgangsmomentet (T_out) til en planetgirkasse kan utledes fra inngangsmomentet (T_in), girforholdet (i) og den mekaniske virkningsgraden (η). Formelen er generelt uttrykt som: T_out ≈ T_in * i * η. Det er viktig å merke seg at i en reduksjonsgirkasse (der utgangshastigheten er lavere enn inngangshastigheten), multipliseres utgangsmomentet. Girforholdet 'i' er definert som inngangshastigheten delt på utgangshastigheten. For et enkelt planettrinn med fast ringgir, inngang på solen og utgang på bæreren, er forholdet 1 (Antall tenner på Ring Gear / Antall tenner på Sun Gear). Beregning av det eksakte dreiemomentet krever imidlertid også å vurdere servicefaktoren, som står for dynamiske belastninger, driftstimer og omgivelsesforhold. Videre må inngangsmomentet fra motoren være kjent, som beregnes ut fra motorens effekt (P i kW) og turtall (n i rpm): T_in = (9549 * P) / n. Disse beregningene danner grunnlaget for et pålitelig drivsystemdesign.

Mens planetgirkasser er utmerket for mange scenarier med høyt dreiemoment, er de ikke det eneste alternativet. En vanlig og viktig sammenligning er planetgirkasse vs cykloidal for høyt dreiemoment . Hver teknologi har distinkte fordeler og avveininger, noe som gjør dem egnet for ulike applikasjonsprofiler.

Den cykloidale stasjonen, basert på prinsippene for cykloidal bevegelse, bruker skiveformede elementer med fliker som går i inngrep med pinner på en stasjonær ring. Denne designen tilbyr eksepsjonell motstand mot støtbelastning, svært høye reduksjonsforhold i et enkelt trinn, og ofte lavere tilbakeslag. Imidlertid kan den ha litt lavere effektivitet, spesielt ved lavere forhold, og kan produsere mer vibrasjon ved høye hastigheter på grunn av dens kinematiske bevegelse. Planetgirkassen, derimot, tilbyr vanligvis høyere effektivitet over et bredt spekter av utvekslinger, jevnere drift ved høyere inngangshastigheter og utmerket dreiemomenttetthet. Hovedbegrensningene for ekstremt høye støtbelastninger kan være avhengigheten av presis girinngrep, selv om moderne design er svært robust. Valget kommer ofte ned til de spesifikke prioriteringene til applikasjonen: ultrahøy sjokkbelastningskapasitet og ett-trinns ultrahøyt forhold favoriserer cykloidal, mens høy effektivitet, jevn drift og utmerket dreiemomenttetthet favoriserer planetarisk.

| Funksjon | Planetær girkasse med høyt dreiemoment | Cycloidal Drive (for høyt dreiemoment) |

|---|---|---|

| Dreiemomenttetthet | Veldig høy | Høy |

| Enkelt-trinns reduksjonsforhold | Vanligvis 3:1 til 10:1 (høyere med flere trinn) | Kan være svært høy (f.eks. 30:1 til 100:1) i et enkelt trinn |

| Effektivitet | Veldig høy (often >95% per stage) | Høy, but can be slightly lower, especially at very high ratios |

| Tilbakeslag | Kan gjøres veldig lavt med presisjonsproduksjon | Vanligvis svært lav til null tilbakeslag |

| Støtbelastningsmotstand | Høy | Eksepsjonell |

| Driftsglatthet | Veldig jevn, spesielt ved høyere hastigheter | Glatt ved utgang, men inngang kan oppleve vibrasjon på grunn av diskbevegelse |

| Typiske applikasjoner | Robotikk, AGV, presisjon industriell automasjon, emballasje, vinsjer. | Heavy-duty robotikk, kransvinging, gruveutstyr, applikasjoner med ekstrem sjokkbelastning. |

De teoretiske fordelene med en planetgirkasse kan bare realiseres gjennom grundig produksjon og avansert konstruksjon. Ytelsen, spesielt i applikasjoner med høyt dreiemoment og høy presisjon, er direkte knyttet til kvaliteten på materialene, nøyaktigheten til tannhjulsprofiler og integriteten til monteringsprosessen.

For et selskap som BEITTO, som spesialiserer seg på planetreduksjoner med høy presisjon, er forpliktelsen til presisjon avgjørende. Overholdelse av avanserte FoU-teknologier og grundige produksjonsprosesser, slik som de som finslipes i ledende globale produksjonssentre, er ikke bare en kvalitetserklæring, men en teknisk nødvendighet. Høyt dreiemomentoverføring krever perfekt lastfordeling mellom planetgirene. Enhver geometrisk unøyaktighet i tannhjulstenner, feiljustering av lagre eller ufullkommenhet i holderens boreavstand vil føre til at ett planetgir bærer en uforholdsmessig stor andel av belastningen. Dette fører til for tidlig slitasje, økt støy, redusert effektivitet, og til slutt lavere faktisk dreiemomentkapasitet og kortere levetid enn designet tiltenkt. Presisjonsproduksjon sikrer at lasten fordeles i henhold til det teoretiske designet, og maksimerer girkassens potensial og pålitelighet. Dette involverer toppmoderne girhobbing- og slipemaskiner, koordinatmålemaskiner (CMM) for verifisering og kontrollerte monteringsmiljøer.

Komponentene i en planetgirkasse med høyt dreiemoment utsettes for enorme sykliske påkjenninger. Valget av legert stål for gir og aksler, kombinert med presise varmebehandlingsprosesser som karburering og herding, er avgjørende. Dette skaper en hard, slitesterk overflate på tannhjulstennene for å håndtere kontaktpåkjenningene, samtidig som den opprettholder en tøff, duktil kjerne for å absorbere støtbelastninger og forhindre sprø brudd. Kvaliteten på lagrene, som støtter planetbæreren og akslene, er like viktig. De må ha høye dynamiske belastningsklasser og være presist forhåndsbelastet for å minimere nedbøyning under belastning, noe som bidrar direkte til systemets torsjonsstivhet og posisjonsnøyaktighet. Avanserte overflatebehandlinger og smøremidler brukes også for å minimere friksjon og slitasje, og øke effektiviteten og levetiden ytterligere, spesielt i forbindelse med å oppnå overlegent planetarisk girkassedesign med høy dreiemomenttetthet hvor hver komponent skal fungere optimalt.

Utover standard katalogprodukt, krever de mest krevende applikasjonene ofte tilpassede løsninger. Et dypt ingeniørsamarbeid gjør at girkasser kan skreddersys til spesifikke behov. Dette kan innebære modifisering av girforholdet, endring av inngangs/utgangsakselkonfigurasjonen, bruk av spesielle tetninger for tøffe miljøer (IP67/IP69K), inkorporering av integrerte sensorer for tilstandsovervåking, eller utforming av et komplett mekatronisk system med en tilpasset servomotor. Beliggenheten til BEITTO i en dedikert nasjonal industripark for elektromekaniske komponenter gir et økosystem som bidrar til slik avansert konstruksjon og integrasjon, og letter samarbeid og tilgang til spesialiserte forsyningskjeder. Denne helhetlige tilnærmingen fra design til ferdig produkt sikrer at planetgirkassen med høyt dreiemoment ikke bare er en komponent, men en perfekt integrert driver for ytelse i sluttbrukerens maskin.

Å spesifisere riktig planetgirkasse med høyt dreiemoment er en strategisk beslutning som påvirker maskinens ytelse, pålitelighet og totale eierkostnader. Det krever en systematisk tilnærming som balanserer tekniske krav med praktiske begrensninger.

Ved å følge denne metodikken kan ingeniører bevege seg fra et vagt behov for en " planetgirkasse med høyt dreiemoment for robotikk " eller industrimaskineri til en presis teknisk spesifikasjon som sikrer en vellykket og holdbar implementering.

Landskapet for overføring med høyt dreiemoment er i kontinuerlig utvikling. Trender inkluderer økende integrering av smarte funksjoner som innebygde sensorer for prediktivt vedlikehold, utvikling av enda mer kompakte og lette design ved bruk av avanserte kompositter og produksjonsteknikker som additiv produksjon for visse komponenter, og presset for høyere effektivitet for å møte globale energistandarder. Videre vil etterspørselen etter ultralavt tilbakeslag og høy stivhet innen samarbeidende robotikk og avansert automatisering fortsette å drive innovasjon innen presisjonsutstyrsproduksjon og monteringsteknikker. Ved å forstå disse trendene kan designere fremtidssikre utstyret sitt og utnytte de siste fremskrittene innen planetarisk girkasseteknologi for å få et konkurransefortrinn.

Avslutningsvis planetgirkasse med høyt dreiemoment er en sofistikert og allsidig ingeniørløsning som bygger bro mellom kraftig bevegelse og presis kontroll. Fra å forstå dens grunnleggende mekanikk og beregne dens evner til å sammenligne den med alternativer og sette pris på den kritiske rollen til presisjonsproduksjon, er en omfattende kunnskapsbase avgjørende. Ved å ta opp nøkkelspørsmål rundt maksimalt dreiemoment, robotapplikasjoner, dreiemomenttetthet, beregninger og teknologisammenligninger, gir denne veiledningen et grunnlag for å ta informerte beslutninger som vil sikre suksessen til ethvert høyytelses drivsystem.